Expertenwissen

Läpp- und Poliertechnik

Läppen ist ein spanendes maschinelles, gegebenenfalls auch von Hand ausgeübtes, zeitbestimmtes Fertigungsverfahren zur Glättung von Oberflächen oder zum Abtrennen von Werkstückteilen bei Einhaltung enger Toleranzen. Das Schneidkorn ist ungebunden (Wikipedia). Läppen ist Spanen mit losem, in einer Paste oder Flüssigkeit verteiltem Korn, dem Läppgemisch, das auf einem meist formübertragenden Gegenstück bei möglichst ungeordneten Schneidbahnen der einzelnen Körner geführt wird (Definition nach DIN 8589).

Wir möchten unseren Kunden mehr Wissen an die Hand geben, damit sie die für ihre Bedarfe optimalen Maschinen, Verfahren und Verbrauchsmittel sicher anwenden und so perfekte Ergebnisse erzielen können.

Technikeinführung

Oberflächen-Feinbearbeitung

Schleifen

Charakteristisch für das Schleifen ist die feste Bindung des Kornes im spanabhebenden Bearbeitungsverfahren

Läppen

Nach DIN 8589 ist der Läppvorgang ein Spanen mit losem, in einer Flüssigkeit verteiltem Korn.

Polieren

Beim Polieren ist das Schleifkorn weich im Trägerwerkzeug eingebettet.

Es kann sich noch bewegen, aber im Gegensatz zum Läppen nicht mehr rollen.

Polierläppen

Ein Arbeitsgang mit den Vorteilen von beiden Techniken: Läppen bringt uns einen hohen Materialabtrag, Polieren bringt den Glanz.

Ebenheitsmessung

Formabweichung bei Ebenheit und Rauheit stehen bei den Bearbeitungsverfahren Läppen, Polierläppen und Polieren im Vordergrund.

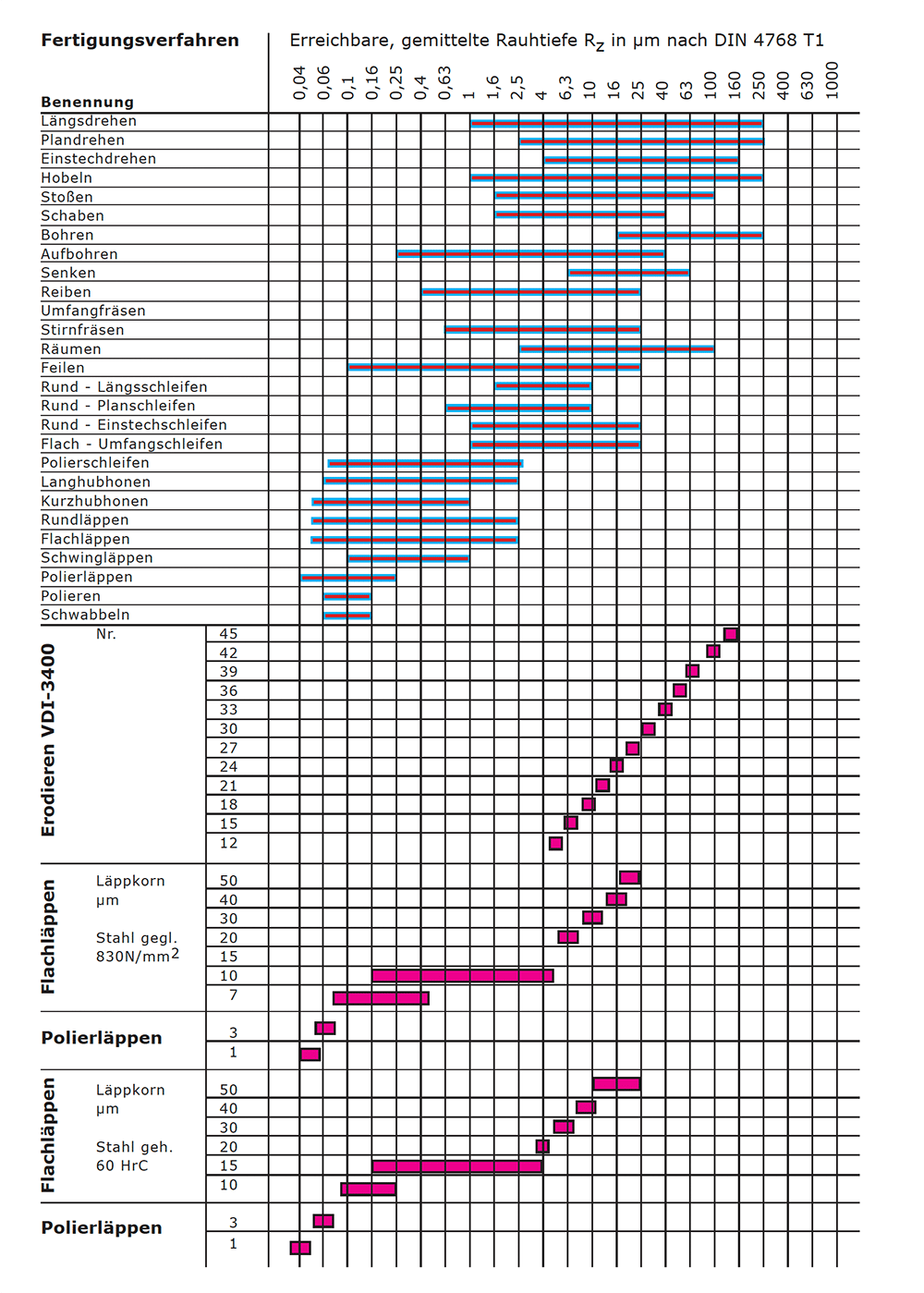

Rauhtiefe

Je nach Fertigungsverfahren können unterschiedliche Rauhtiefen nach DIN 4768 T1 erreicht werden – wir bieten eine Übersicht.

Fehler beim Läppen

Fehler wie Kratzer, Formfehler, hoher Verbrauch oder zu lange Läppzeiten können verschiedene Ursachen haben.

Mehr wissen

Das Schleifen

Schleifen ist ein spanabhebendes Bearbeitungsverfahren, bei dem durch eine Vielzahl kleiner, harter Kristalle (Schleifkörner) undefinierter Geometrie ein Werkstoffabtrag erzielt wird. Charakteristisch für das Schleifen ist die feste Bindung des Kornes (Schleifmittel) im Werkzeug bzw. auf einer Unterlage, z.B. Schleifscheibe oder Schleifleinen.

Die auf der Arbeitsfläche des Werkzeuges verteilten Schleifkörner trennen mit hoher Geschwindigkeit eine große Zahl kleinster Späne vom Werkstück ab.

Das Schleifen hinterlässt gerichtete Spuren und eine glänzende Oberfläche. Folgende Parameter bestimmen die erzielte Rauhtiefe:

- Wahl der Korngröße

- Bindung des Korn ( Härte und Werkstoff)

- Schnittgeschwindigkeit

- Vorschub

- Kühlung

Mehr wissen

Das Läppen

Nach DIN 8589 ist der Läppvorgang ein Spanen mit losem, in einer Flüssigkeit verteiltem Korn. Dieses wird meist mit einem formübertragenden Gegenstück (Läppwerkzeug) bei möglichst ungerichtetem Verlauf der Schneidbahnen (überkreuzend) der einzelnen Körner durchgeführt. Läppen ist ein Feinstbearbeitungsverfahren, bei dem hohe Oberflächengüte und Formgenauigkeit erreicht werden.

Läppen wird auch als künstlicher Verschleißvorgang interpretiert.

Geläppte Flächen weisen noch keinen Glanz auf.

Auf einer geläppten Fläche sind keine gerichteten Bearbeitungsspuren zu erkennen, da das Läppkorn frei abrollt. Die Oberflächen sind stark zerklüftet. Der Läppvorgang kann zu jeder Zeit unterbrochen werden, um Kontrollmessungen durchzuführen. Da die Werkstücke frei geführt werden, ergibt sich kein Verzug.

Ein weiterer Vorteil liegt in dem erwärmungsfreien Arbeiten. Beim Läppvorgang wird die entsprechende Reibungswärme gut über die Werkzeuge abgeleitet, wobei das Fluid zusätzlich als Kühlung dient.

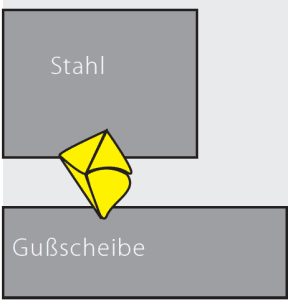

Wirkung des Läppkorns nach Lichtenberger

Im Gegensatz zum Läppen ist die Spur des Schleifkorns sehr gerade und gleichmäßig. Diese Gleichmäßigkeit entsteht aus der festen Bindung des Korns im Schleifwerkzeug.

Das Schema zeigt die Spur des Läppkorns auf seinem Weg über das Werkstück. Das Abrasiv (Korn) befindet sich lose in einer Flüssigkeit, wodurch der unregelmäßige Verlauf in der Spur entsteht.

Wenn wir uns jetzt vorstellen, wie das Läppkorn in sich ständig überkreuzenden Bahnen die Oberfläche bearbeitet, wird klar, dass wir eine gleichmäßig zerklüftete Struktur erhalten.

Definitionen

Werkstück bearbeitbare Werkstoffe: alle festen Körper

Formgenauigkeit = f (Korngröße, Werkstückgröße, spezifische Läppflächenbelastung) 5 – 20% der Läppkorngröße 0,03 – 20 μm

Rauheit = f (Korngröße spezifische Läppflächenbelastung) 5 – 10% der Läppkorngröße

Werkstoffabtrag = f (Korngröße spezifische Läppflächenbelastung/Werkstoff) bis 1 mm/min

Spezifische Läppflächenbelastung bis ca. 20 N/cm2

Läppgeschwindigkeit v = 1,5 – 2,5 m/s

Läppfilmdicke 85 – 90 % der Nennkorngröße

Läppscheibe

Grauguß dichter Perlitguß HB = 180 – 200 kp/mm2

Stahl HRc = 58 – 60

Kupfer

Edelholz

Pech

Kunstharz

Läppflüssigkeit

Öl

Petroleum

Benzin

Terpentin

Wasser

Aufgaben

Schmieren

Kühlen

Kornverteilung

Abriebtransport

Läppfilm

Läppkorn und

Flüssigkeit

Läppkorn

0,1 – 150 μm

Siliziumkarbid

Aluminiumoxyd

Naturkorund

Granat

Borkarbid

Diamant

Einflussgrößen beim Läppen

Werkstoffe des Werkstückes

Zum Läppen eignen sich folgende Werkstoffe:

Stahl, Grauguss, Hartmetall, Aluminium, Kupfer, aber auch Keramiken,

Kunstoff, Kohle und nicht zuletzt Werkstoffe für die Elektronik z.B. Siliziumcarbid,

Germanium, Quarz, Ferrit usw.

Werkstoffe des Läppwerkzeuges

Die Läppscheiben beim herkömmlichen Läppen sind meistens aus

feinkörnigem Perlitguß. Für höhere Abtragsraten findet man auch

Stahl-Läppscheiben im Einsatz.

Für das Polieren bzw. Polierläpppen verwendet man Polierscheiben aus

Zinn, Kupfer, Pech und Textilien. In letzter Zeit kommen mehr und mehr

spezielle Polierläppscheiben aus Metall und Kunststoff zum Einsatz.

Dies wird in einem späteren Punkt noch eingehend erläutert.

Läppmittel

Die Art des Läppmittels richtet sich nach dem zu bearbeitendem Material.

Generell kann man sagen, dass für den maschinellen Einsatz folgende

Regeln gelten:

Je härter das zu läppende Werkstück, je härter die Wahl des Läppmittels.

Als günstig haben sich dabei die nachstehenden Kombinatioen von

Läppulver und Werkstückstoff herausgestellt:

- Korund (weiche Stähle, Guß, Leicht- und Buntmetalle, Kohle und Halbleitermaterialien)

- Siliziumcarbid (vergütete und legierte Stähle, Grauguss, Glas, Porzellan)

- Borcabid (Hartmetall, Keramik)

- Diamant (harte Materialien und zum Polieren)

Korngröße des Läppmittels

Die Korngröße des Läppmittels hat entscheidenden Einfluß auf die ereichbare

Oberflächenqualität (Rauhtiefe) beim Läppvorgang. Dies ist

aber in Verbindung mit dem Läppwerkzeug (Läppscheiben-Material)

zu betrachten.

Korndichte des Läppmittels

Die Korndichte des Läppmittels beeinflusst die Abtragsleistung. Bei

der Anmischung des Läppmittels mit der Läppflüssigkeit kommt es da

auf an, dass die Korndichte nicht zu dünn gewählt wird, um eine Berührung

beim Läppvorgang zwischen Werkstück und Läppscheibe zu

verhindern.

Andererseits sollen natürlich möglichst viele Schneiden des Kornes zum

Einsatz kommen. Bei zu großer Dichte lässt die Abtragsleistung wieder

nach, wenn nicht genügend Anpressdruck beim Läppen vorherrscht.

Anpressdruck

Hierunter versteht man die spezifische Läppflächenbelastung. Die Wahl

des Anpreßdruckes richtet sich nach dem zu läppenden Werkstoff und

nach der konstruktiven Ausführung des Werkstückes. Die Streuung

reicht von 2 – 25 N/cm². Für kleinere Anpreßdrücke reichen normale

Gewichte, welche mit dem Werkstück in den Abrichtring gelegt werden.

Für höhere Anpressdrücke wird die Kraft mit dem Druckzylinder

aufgebracht.

Läppgeschwindigkeit

Die Läppgeschwindigkeit liegt bei 0,3-3m/sec. Die Wahl der Läppgeschwindigkeit

ist ebenfalls von dem Material der Werkstücke und des

konstruktiven Aufbaues abhängig.

Die Läppgeschwindigkeit ist so zu wählen, dass die Erwärmung des

Werkstückes nicht zu groß wird und eine gleichmäßige Benetzung des

Werkstückes mit Läppmittel gewährleistet ist.

Korrektur der Läppscheibe

Die mitlaufenden Abrichtringe bei Einscheiben-Planläppmaschinen haben

folgende Funktionen:

- Korrektur der Läppscheibe bei ungleicher Abnutzung

- Aufnahme der Werkstücke

- Verteilung des Läppmittels

Um die Ebenheit der Läppscheibe kontinuierlich zu überprüfen, empfiehlt

es sich, einen Prüfklotz mitlaufen zu lassen. Bei der Überprüfung

des Prüfstückes kann festgestellt werden, ob die Scheibe konkav oder

konvex ist.

Mehr wissen

Das Polieren

Beim Polieren ist das Schleifkorn weich im Trägerwerkzeug eingebettet.

Es kann sich noch bewegen, aber im Gegensatz zum Läppen nicht mehr rollen. Wir definieren deswegen polieren als beweglich, festen Spanvorgang.

In der Literatur gibt es zwei widersprüchliche Definitionen:

- Polieren ist ein ultrafeiner Schleifvorgang und

mit Materialabtrag verbunden. - Polieren ist ein reiner Einebnungsvorgang

ohne Werkstoffabtrag.

Diese beiden Prinzipien lassen sich in der Praxis nicht trennen. Beim Polieren mit weichen Trägermaterialien ist der Anteil der plastischen Verformarbeit gegenüber einem spanenden Abtrag sehr hoch. Die übriggebliebenen Rauhigkeitsspitzen werden in die noch vorhandenen Täler geschoben.

Erkenntnisse:

Je weicher der Träger, desto tiefer kann das Korn eindringen. Bedeutet, bei gleicher Korngröße wird die Oberfläche feiner.

Für die Praxis bedeutet das:

Mit einem harten Träger vorarbeiten, dann mit der gleichen Körnung mit einem weichen Träger weiterarbeiten. Wir erhalten ohne zusätzlichen Reinigungsschritt eine feinere Fläche.

Verschiedene Trägermaterialien

Läppen:

Harter Träger

Hoher Materialabtrag

kein Glanz

Hart:

Gusseisen

Stahl

Kupfer

mittel

Acryl

Faserstoff

Holz

weicher Träger

Filz

Tuch

Papier

Einfluss des Trägermaterials

Werkstoff: | Stahl gehärtet 1.2767 | |

Resultat: | 4 Messungen/Segment | |

Träger: | Rmax in μm | Ra in μm |

Guss | 1,65-1,95 | 0,12-0,14 |

Messing | 1,50-1,80 | 0,07-0,08 |

Hartblei | 0,45-0,48 | 0,03-0,035 |

Fiber | 0,30-0,35 | 0,03-0,035 |

Kunststoff | 0,20-0,25 | 0,02-0,022 |

Diese Messreihe zeigt sehr gut den Einfluss des Trägermaterials.

Zur Verdeutlichung:

Mit einer Korngröße (45 μm) der Diamantpaste erhalten wir Rauhtiefen von Rmax 1,95 μm – 0,2 μm.

Man erkennt:

je weicher der Läppkornträger – je mehr dringt das Korn in den Träger ein und gibt eine geringere Rauhtiefe.

Polieren

Wenn an die Werkstückoberfläche noch höhere Ansprüche an die Oberflächengüte (Rauhtiefe) gestellt werden, muß ein reines Polierverfahren gewählt werden.

Hierbei kommen Poliertücher zum Einsatz, bei denen das Abrasiv die Möglichkeit hat, noch tiefer einzudringen und lediglich die Spitzen des noch herausragenden Kornes auf die zu bearbeitende Werkstückoberfläche einwirken.

Im Wesentlichen unterscheidet man folgende Typen

Herstellung | Poliermittel | Anwendung |

Tuch gepresst | Diamantpaste bzw. Emulsion, Korn 1 – 6 μm | Für hohe Produktion (große Standzeit), gute Ebenheit |

Tuch gewirkt (Seide) | Diamantpaste bzw. Emulsion, Korn 1 – 6 μm | Gute Ebenheit, optisch spiegelnde Oberflächen, gute Randschärfe |

Tuch gewebt (m. Flor) | Diamantpaste bzw. Emulsion, Korn 1/4–3 μm | Beste Oberfläche, optische Politur, allerdings Kantenverrundung durch Flor |

Tuch geschäumt | Diamantpaste bzw. Emulsion, Korn 1 – 3 μm | Speziell für Glasbearbeitung |

Diamantpasten – Diamantemulsionen – Fluids

- Diamant ist reiner kristallisierter Kohlenstoff

- Diamant ist der härteste bekannte Werkstoff

- Diamant wird gewöhnlich in Karat bemessen

1 Karat = 0,2 g

Entstehung des Diamanten

Natürlicher Diamant entsteht durch hohe Temperaturen und Druck in großer Tiefe der Erdkruste (vulkanische Eruption) = monokristalliner natürlicher Diamant

Synthetischer Diamant

Herstellung seit 1955 durch V erfahren der Firmen De

Beers und General Electric = monokristalliner Diamant

Synthetischer Diamant Die Firma DuPont hat V erfahren zur Herstellung von polykristallinen,

synthetischen Diamanten entwickelt = polykristalliner Diamant

Arten von Diamanten

Zwei Haupttypen von Diamanten werden zum Läppen und Polieren verwendet.

Monokristalliner Diamant

Hier unterscheidet man drei Hauptgruppen.

Naturdiamant

Dieser hat lediglich den Vorteil höherer Temperaturbeständigkeit.

Einsatzgebiet: Verfahren mit hoher Temperaturentwicklung z.B. Bohrkronen für Gesteinsbohrungen.

Metallgebundener Diamant

wird so genannt, weil er in metallgebundener Form zum Einsatz kommt, z.B. für die

Herstellung von Sägen und Schleifscheiben. Dieser Diamanttyp hat eine Kristallform,

die dem Naturdiamant sehr ähnlich ist. Die Schneidkraft ist sehr gut; meist verwendete Diamantform für Diamantpasten und Emulsionen.

Kunstoffgebundener Diamant

wird für Werkzeuge mit Kunststoffbindung verwendet.

Einsatz: Trennscheiben, Schleifstifte. Hierbei brechen die Diamanten leichter

aus der Kunstoffbindung und es entstehen immer scharfe Schneiden. Die Belastbarkeit ist aufgrund der weicheren Bindung nicht so hoch.

Polykristalliner Diamant

Diesen Diamant erkennt man an der dunkleren Farbe. In jedem Partikel

sind eine große Anzahl kleiner, gebundener Partikel. Dies ergibt beim

Arbeitsprozess viele gleichmäßige Schneiden.

Nachteil: erheblich teurer als monokristalliner Diamant.

Bruchverhalten von Diamanten während des Bearbeitungsvorganges

monokristalliner Diamant

polykristalliner Diamant

Anzahl der Partikel / Karat

Korngröße in μm | ca. Anzahl der Körner/Karat |

60 | 264.000 |

45 | 620.000 |

30 | 2.046.000 |

15 | 19.960.000 |

9 | 78.600.000 |

6 | 262.000.000 |

3 | 2.050.000.000 |

1 | 62.000.000.000 |

Weitere Kennzeichen der Diamantpasten und Emulsionen

Mehr wissen

Das Polierläppen

Wie der Name schon sagt, verstehen wir unter PolierLäppen eine Kombination aus Läppen und Polieren. Wir erhalten also in einem Arbeitsgang die Vorteile von beiden Techniken. Läppen bringt uns einen hohen Materialabtrag, Polieren bringt den Glanz.

Wie geht das nun vor sich?

Der Träger für das Polierläppen enthält harte und weiche Bereiche. Über die harten Bereiche rollt das Korn: wir haben einen Läppvorgang. Rollt das Korn jetzt in einen weichen Bereich, wird es hineingedrückt und lose gehalten: wir haben einen Poliervorgang. Beim Polierläppen stellt sich nach wenigen Minuten Glanz auf der Oberfläche ein.

Wie der Name schon sagt, verstehen wir unter PolierLäppen eine Kombination aus Läppen und Polieren. Wir erhalten also in einem Arbeitsgang die Vorteile von beiden Techniken. Läppen bringt uns einen hohen Materialabtrag, Polieren bringt den Glanz.

Beim Polierläppen werden spezielle Läppscheiben verwendet.

Diese Scheiben bestehen aus einer homogenen Mischung aus synthetischen Harzen, Metallpartikeln oder anderen Füllstoffen. In Verbindung mit der Kemet® Diamant-Emulsion erhalten Sie eine Reihe wichtiger Vorteile, die ihre Anforderungen an modernes Läppen und/ oder Polieren erfüllen.

Kemet® - Composite Läppscheiben

- werden mit Diamantpartikeln imprägniert und erzielen hohen Materialabtrag und erheblich geringere Rauhtiefen, als beim herkömmlichen Läppen. Die erzeugten Oberflächen sind bereits reflektierend.

- Der Aufbau garantiert eine „schonende“ Bearbeitung der Werkstückoberfläche.

- Für die unterschiedlichen Werkstückanforderungen gibt es verschiedene Härten, womit selbst weiche Werkstoffe ohne Abrasiv- Rückstände bearbeitet werden können.

- Durch gute Wärmeabfuhr wird das Werkstück nicht durch die Bearbeitungstemperatur beeinflusst.

- Die Kemet® – Composite Läppscheiben halten sehr gut die Ebenheit und können, wenn notwendig schnell konditioniert werden.

- Es werden Polierläppscheiben bis zu 3000 mm Ø hergestellt.

- Die Basisscheibe aus Guss gewährleistet eine große Stabilität.

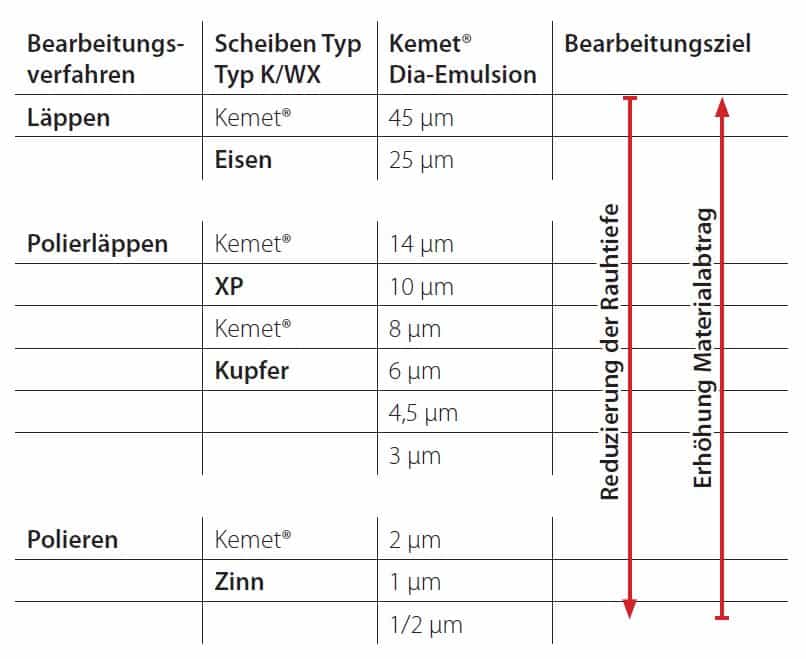

Fünf verschiedene Kemet® Läppscheiben stehen zur Verfügung:

Kemet® Eisen

Die Universalscheibe mit hohem Materialabtrag bei guten Poliereigenschaften.

Kemet® XP

Für noch bessere Planheit bei verschiedenen Materialien. Häufig werden mit der XP bei harten Werkstoffen Hochglanzpolituren erreicht.

Kemet® Kupfer

Für feine Läpp- und Polierarbeiten an weicheren Materialien.

Kemet® Zinn

Ist die weichste Kemet® Scheibe für Hochglanzpolituren in Verbindung

mit feinen Kemet® Diamant-Emulsionen.

Kemet® Keramik

wurde entwickelt für Sonderaufgaben. Diese sehr harte Scheibe wird häufig dort eingesetzt, wo „saubere“ Läpp-Prozesse

gefordert werden.

Wesentliche Merkmale der Kemet® Polierläppscheiben

Scheiben Typ | Eigenschaften | Abmessung Ø mm |

Kemet® Eisen | Härteste Scheibe, mit der die höchste Abtragsraten erzielt werden. | 380 400 610 700 |

Kemet® XP | Harte Scheibe für universellen Einsatz. Guter Materialabtrag und gute Ergebnisse bezügl. Rauhtiefe. | 380 400 610 700 |

Kemet® Zinn | Weiche Scheibe für Polierarbei- ten. Erzielung kleinster Rauhtie- fen, wobei der Materialabtrag nicht im Vordergrund steht. | 380 400 610 700 |

Kemet® Kupfer | Für Läpparbeiten an weichen Materialien. | |

Kemet® Keramik | Scheibe für Sonderaufgaben. |

Kemet® Polierläpp-Scheiben sind bis Ø 3.000 mm lieferbar.

Bei Anfrage / Bestellung bitte Maschinentyp und Scheibenaufnahme angeben.

Bei allen Kombinationen – Scheibe und Diamant-Emulsion – werden reflektierende Oberflächen erzielt. Die Härte der Scheibe beeinflusst im wesentlichen den Materialabtrag; die Körnung der Diamant-Emulsion die Rauhtiefe.

Mehr wissen

Ebenheitsmessung

Prüfung bzw. Messung der Ebenheit mit Haarlineal

Haarlineale bzw. Ebenheitsmeßlehren werden regelmäßig zur Überprüfung der Ebenheit der Läppscheibe verwendet. Hierbei sollten Sie diese beiden Punkte immer bedenken: Die Ebenheit der Läppscheibe auf Ihr Werkstück gespiegelt, also kann die Ebenheit Ihres Werkstücks immer nur so gut werden, wie die Ebenheit der Läppscheibe.

Im schlimmsten Fall brauchen Sie für die Wiederherstellung der Ebenheit der Läppscheibe so viel Zeit, wie Sie aufgewendet haben, um die Scheibe konkav oder konvex zu machen. Wenn Sie also nur alle 4 Wochen die Ebenheit prüfen …

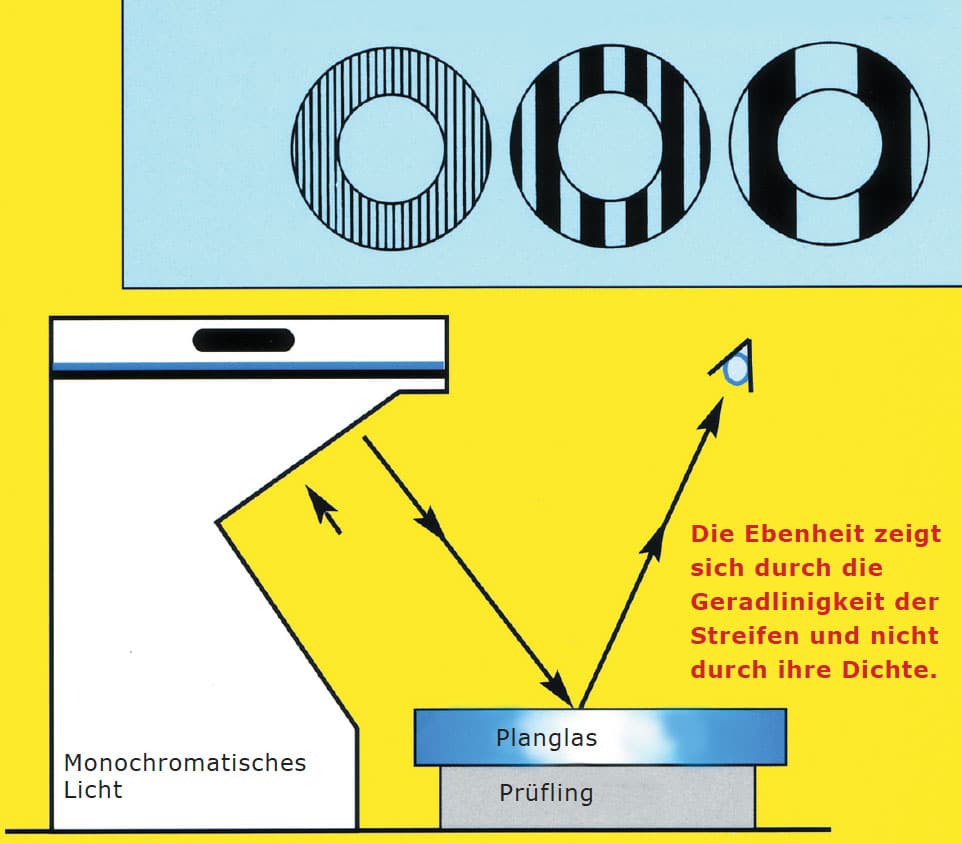

Messen mit monochromatischer Lichtquelle und Planglas

Wie wird mit Planglas und monochromatischem Licht gearbeitet ?

- Reinigen Sie die Oberfläche des Prüfling und des Planglases sorgfältig mit einem weichen Tuch. Beide Oberflächen müssen absolut sauber sein.

- Legen Sie das Planglas vorsichtig auf den Prüfling.

- Sobald das Planglas aufliegt, werden die Lichtbänder sichtbar. Verschieben Sie das Planglas vorsichtig, bis Sie Lichtbandformen – wie oben gezeigt – sehen.

Die Lichtbänder oder Interferenzstreifen zeigen

die Abweichung des Prüflings zum Planglas.

Plangläser werden aus thermisch stabilem, keramischen Spezialglas hergestellt. Die Genauigkeit beträgt 1/10 Lambda = 0,03 μm.

Was sind Lichtbänder?

Monochromatisches Licht, d. h. Licht mit einer einheitlichen Wellenlänge, durchdringt ein planes Glas und wird von der polierten Oberfläche des Prüflings reflektiert. Hierdurch entstehen helle und dunkle Streifen, die Lichtbänder oder Interferenzstreifen.

1 Lichtband = 0,00029 mm

Typische Lichtbänder unter monochromatischem Licht und Planglas

Einsatz und Wartung

- Das Monochromatische Licht arbeitet mit einer Sodium-Lichtquelle, die durch eine Mattscheibe geschützt ist. Mit zunehmender Betriebsdauer wird die Sodiumröhre schwächer. Sie sollte dann ausgetauscht werden.

- Das Planglas bekommt im Laufe der Zeit Kratzer, die ein genaues Ablesen erschweren. Plangläser können wieder aufgearbeitet werden. Wir erstellen hier gerne ein Angebot für Sie. Sollte ein Planglas beschädigt worden sein, muss es durch ein zweites Glas auf Ebenheit geprüft werden, bevor es weiter verwendet wird.

Monochromatische Lichtquelle

Optische Plangläser

Ebenheit der Läppscheibe

Die ungleiche Abnutzung der Läppscheibe wird durch die unterschiedlichen Werkstücke hervorgerufen. Wenn man den Effekt der Abnutzung kennt, kann schon eine kompensierende Korrektur der Scheibe mit Hilfe der Abrichtringe während des Bearbeitungsprozesses vorgenommen werden.

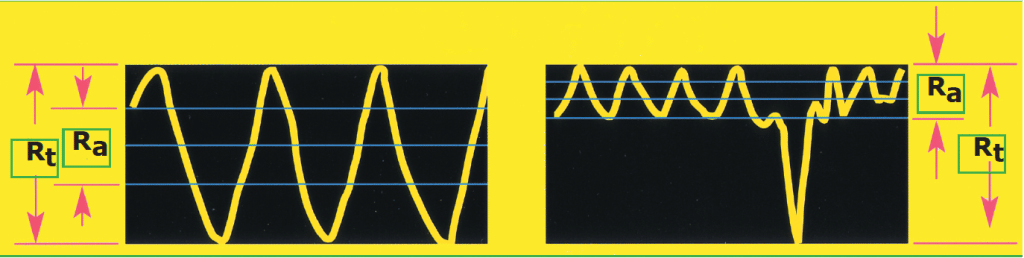

Oberflächenwerte

Oberflächen werden durch verschiedene Bearbeitungsstufen erstellt. Die erzeugte Geometrie läßt sich durch 3 Faktoren beschreiben:

Rauhigkeit • Wellenform • Form

Parameter

Ra = ist der arithmetische Mittelwert der Beträge aller Probewerte des Rauhigkeitsprofils.

Rt = ist der Abstand von der höchsten Spitze zum tiefsten Tal über die gesamte Messstrecke.

Mehr wissen

Rauhtiefe

Nr. | Bearbeitete Werkstücke | Planheit Lichtbänder | Oberfläche Ra in μm |

1. | Dichtung aus Stellit | 1 LB | 0,025 |

2. | Teil einer Wasserpumpe aus Gußeisen | 1 LB | 0,05 |

3. | Sicherheitsdruckventil aus gehärtetem Stahl | 1 LB | 0,025 |

4. | Pumpenplatte u. Getriebeteile aus gehärtetem Stahl | 2 LB | 0,025 |

5. | Aluminiumdichtung | 1 LB | 0,025 |

6. | Bandführung aus rostfreiem Stahl | 1 LB | 0,025 |

7. | Teil für Dieseleinsprizung aus gehärtetem Stahl | 1 LB | 0,025 |

8. | Keramik-Dichtplatte | 1 LB | 0,1 |

9. | Mikrometer-Spindel und -Amboß aus gehärtetem Stahl | 1 LB | 0,012 |

10. | Messingschnalle | 1 LB | 0,012 |

11. | Kohle-Dichtung | 1 LB | 0,05 |

12. | Ferritkern | 1 LB | 0,02 |

13. | Steuerteil aus Aluminium | 1 LB | 0,01 |

14. | Dichtungs aus Nickellegierung | 1 LB | 0,02 |

15. | Parallelendmaß aus Hartmetall | 1 LB | 0,006 |

16. | Hartmetallplatte | 1 LB | 0,025 |

17. | Magnetbandkopf | 1 LB | 0,025 |

18. | Messingfeder | 1 LB | 0,025 |

19. | Teil für Dieseleinspritzung aus gehärtetem Stahl | 1 LB | 0,025 |

20. | Dichtscheibe aus rostfreiem Stahl | 1 LB | 0,025 |

21. | Keramik-Dichtung | 1 LB | 0,1 |

22. | Reglerteil aus Messing für Sicherheitsventil | 1 LB | 0,012 |

23. | Steuerteil aus rostfreiem Stahl | 1 LB | 0,02 |

24. | Keramik-Dichtung | 1 LB | 0,1 |

25. | Teile aus rostfreiem Stahl | 1 LB | 0,02 |

26. | Teil für Hörgerät aus Stahl | 1 LB | 0,02 |

Typische Prozessdaten beim Einsatz von Kemet Polierläppscheiben in Ver- bindung mit Kemet Diamantemulsi- onen.

Allgemeine Prozessdaten:

Maschine :Kemet 24“

Scheiben Ø 610 mm

Drehzahl : 58 min-1

Zu bearbeitende Fläche 150 cm2

Läppdruck : 1-2 N/cm 2

Werkstoff | Scheiben Typ | Kemet® | Rauhigkeit in μm | Materialab- trag | |

Diamant | Ra | Rt | in μm / min | ||

Keramik | Kemet® Eisen | K 14 | 0,25 | 2,26 | 7,0 |

Kemet® XP | K 3 | 0,05 | 0,77 | 3,0 | |

Kemet® Zinn | K 1 | 0,04 | 0,55 | 0,5 | |

Hartmetall | Kemet® Eisen | K 25 | 0,1 | 0,8 | 3,0 |

Kemet® XP | K 6 | 0,013 | 0,1 | 0,7 | |

Rostfreier | Kemet® Eisen | K 14 | 0,09 | 0,67 | 5,0 |

Stahl | Kemet® XP | K 3 | 0,01 | 0,09 | 1,5 |

Kemet® Zinn | K 1 | 0,01 | 0,06 | 0,15 | |

Stahl, gehärtet | Kemet® Eisen | K 25 | 0,14 | 1,15 | 5,0 |

| Kemet® XP | K 6 | 0,03 | 0,21 | 2,0 |

Kemet® Zinn | K 1 | 0,008 | 0,1 | 0,15 | |

Stahl, | Kemet® Eisen | K 14 | 0,08 | 0,63 | 4,0 |

| Kemet® XP | K 6 | 0,02 | 0,15 | 1,3 |

| Kemet® Eisen | K 14 | 0,08 | 0,73 | 1,25 |

Kemet® XP | K 6 | 0,03 | 0,24 | 0,75 | |

Kemet® Zinn | K 3 | 0,01 | 0,15 | 0,15 | |

Ferrit | Kemet® XP | K 6 | 0,06 | 0,95 | 1,3 |

Mehr wissen

Fehler beim Läppen

Kratzer

Ursache

unsauberes Läppmittel, sonstige Verunreinigungen

Beseitigung

einwandfreies Läppmittel verwenden. Aufbewahrung in staubsicher verschlossenen Behältern

Ursache

unsaubere Werkstücke mit Staub oder Spannreste

Beseitigung

Werkstücke vor dem Läppen waschen

Ursache

Werkstück mit Grat

Beseitigung

Grat abziehen, bzw. Kanten brechen

Ursache

Werkstück mit Grat

Beseitigung

Grat abziehen, bzw. Kanten brechen

Ursache

unsaubere Werkzeuge und Maschinen

Beseitigung

Werkzeuge und Maschinen reinigen. Getrennte Maschinen und Werkzeuge für Vor- und Fertigläppen

Ursache

Vor- und Fertigläppmittel nicht richtig aufeinander abgestimmt.

Beseitigung

Körnungen so wählen, dass Schleifspuren vom nachfolgenden Läppmittel schnell entfernt werden.

Ursache

staubiger Arbeitsraum

Beseitigung

Stauberzeugende Maschinen z. B. Schleifmaschine aus dem Arbeitsraum entfernen.

Formfehler

Ursache

die zu läppende Fläche ist zu klein

Beseitigung

paketweises Läppen, Läppen mit Auflage, Führungen, Vorrichtungen

Ursache

schlechte Vorbearbeitung

Beseitigung

so formgenau wie möglich vorarbeiten

Ursache

fehlerhaftes Werkzeug

Beseitigung

Werkzeug nacharbeiten

Ursache

schlagendes Werkzeug

Beseitigung

Werkzeug einwandfrei ausrichten nach der pendelnden Bewegung

Ursache

zu hohe Läppgeschwindigkeit

Beseitigung

Läppgeschwindigkeit reduzieren

Ursache

zu dicker Läppmittelfilm

Beseitigung

Läppmittelzufuhr verringern oder dünnere Läppflüssigkeit verwenden

Ursache

zu lange Läppzeit

Beseitigung

genauere Vorarbeit, geringere Läppzugaben

Verbrauch zu hoch

Ursache

ungenaue Vorbearbeitung und große Läppzugaben

Beseitigung

genauere Vorarbeit, geringere Läppzugaben

Ursache

ungeeignete Läppbewegungen

Beseitigung

Werkzeugfläche möglichst

gleichmäßig nutzen

Zu lange Läppzeit

Ursache

ungeeignetes Läppmittel

Beseitigung

anderes Läppmittel ausprobieren

Ursache

falsche Stufung der Körnung

Beseitigung

gegebenenfalls in 2 oder mehr Stufen vor-/fertigläppen

Ursache

zu niedrige Läppgeschwindigkeit

Beseitigung

höhere Läppgeschwindigkeit

Ursache

zu niedriger Läppdruck

Beseitigung

höherer Läppdruck

Ursache

Schlechte Vorbearbeitung, zu große Läppvorgabe

Beseitigung

genau vorarbeiten mit wenig Läppzugabe

Ursache

Werkstückform ungünstig

Beseitigung

läppgerechte Gestaltung

Ursache

falsche Läppmittelmenge

Beseitigung

Läppmittelzufuhr verringern oder erhöhen